無線ブログ集

| メイン | 簡易ヘッドライン |

jl7gmnのblog

(2024/7/3 7:06:06)

jl7gmnのblog

(2024/7/3 7:06:06)

TS820-DDS-VFOその7

(2022/2/28 3:53:05)

TS820-DDS-VFOその7

(2022/2/28 3:53:05)

TS820用本体組込用DDS-VFOのほぼ完了したESP32DevKitC回路とバンドSW検出ボードのブレッドボード実験回路の基板製作です。

回路図をeagle

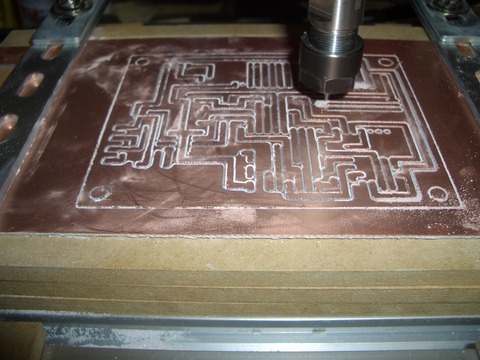

CADにて作製し、ボードを設計したデータをLINUX(Ubuntu)に設定したCandle切削アプリでCNC切削開始です。

久々のCNC切削で、マシントラブルで切削用の刃を数本折ってしまいました。長い間使ってないとこんなもんです。予備の刃はこのような事を想定して十分に購入準備してあります。Hi!

切削途中の写真です。左下の基板の取り付け穴は、本来パターンで削るのですが設定で切削深さを基板の厚みT=1.7mm

のまま設定しだため、間違えてあけ切削途中で止めたものです。新たに銅板厚みより深くなる値に設定し直して切削し直ししています。(PCB-GCODE設定の虎の巻を見直ししました。)

PC上のCandleのアプリ上の切削データ表示です。削っていくにつれてパス線が消えてゆきます。

基板は6パスでパターンを切削です。切削時間は5時間くらいです。結構かかります。気長に他の事をして完了を待ちます。

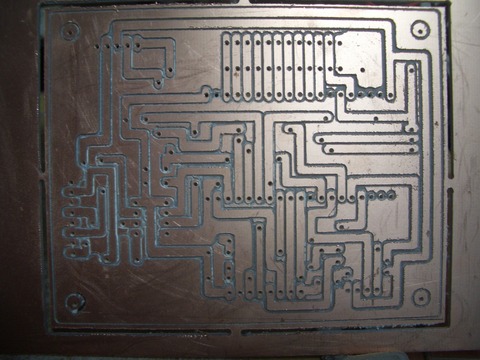

切削完了時のボードです。

ボードの銅面のバリ等を磨いた後です。

結構、不要パターンがあるので、削り取ります。その後フラックス塗りです。

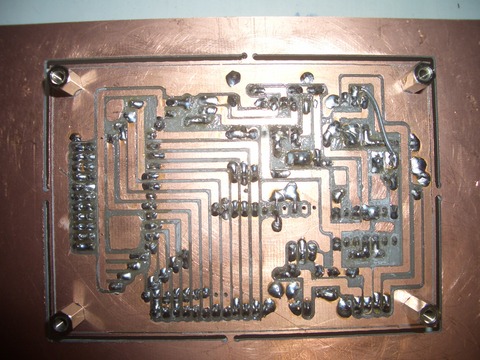

部品を基板に取り付けて半田処理後の写真です。ジャンパーワイヤーが多いです。

片面基板なのでしょうがありません。

横よりパチリの写真です。DDS-ICはソケットに挿してます。

ESP32DevKitCのボードの上に載せる、以前のDDSーVFOで使ったLPF基板は

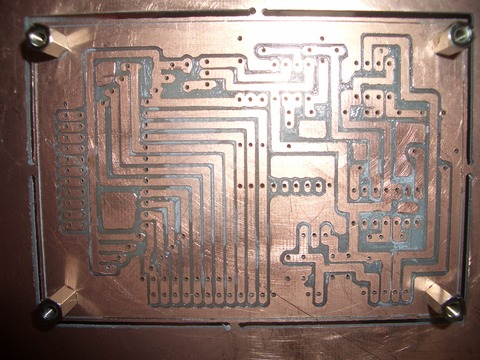

TS820のバンドSW検出ボードもESP32DevKitCボードと同様にCNC切削しました。

なぜかトラブルで4パスで切削が止まってしまいました。修正出来ないかを確認した所、原点が合わせられないトラブルで4パスで終わりパターンは使えそうですが、人力で修正切削が必要そうです。人間を酷使される事態がありました。余分なパターンを全部削り取ったり、剥がしたりしなければなりませんでした。(残りの2パス分の処理+不要ランド削除)

結構、使えるパターンにまで何とか修正出来ました。

部品を取り付け半田付け後のTS820のバンド検出基板です。

赤色と緑色のLEDはタイマーIC出力表示用で後付です。余りパターンを使い取り付けしています。IC類はソケットに挿します。

バンド検出基板のボトムのランド半田付け部です。ワイヤーは後付のLED用です。

TS820のバンドSW検出回路の実験時のブレッドボードです。

この配線が上記の基板になります。基板になるとかなりシンプルです。ただしシンプルにするにはCADでのパターン配線のセンスは必要かと!

各ボードが製作完了し準備出来ましたので基板間をケーブルで繋ぎ動作を確認開始です。

ESP32DevkitCボードの上にローパス基板をのせ2階建にての取り付けです。

各ボードを繋いでの確認時の写真です。ケーブルは1本だけ長いですが、後から本体組込時の取り付けケーブルは別途作製します。

動作実験した所、バンドの29.5MHzだけが検出出来ていません。他バンドは全部検出出来ています。回路は分圧での電圧検出なので、テスターで確認していくと抵抗での分圧電圧が29.5MHzだけ0Vです。こうなると部品の場合は抵抗アレーのショートしか考えられません。バンド検出ボードのパターンを確認する事にしました。裏側の抵抗アレーの半田面の29.5MHz部のパターンを確認し追っていった所、パターンのミスなどでなく、単なる半田ブリッジでした。ランドどうしの間隔が狭い為、半田付け時にブリッジしたようです。修正後、29.5MHzのバンド検出も出来るようになり、解決しました。

ボード状態での動作確認をもう少し行い、その後、TS820本体への接続を行います。本体のバンドSWでの検出確認動作へと進めてゆきたい思います。TFT液晶のフロントパネルへの取り付けも行う予定です。

つづく?

execution time : 0.023 sec