無線ブログ集

| メイン | 簡易ヘッドライン |

リンク 単体表示

jl7gmnのblog

(2024/7/3 7:06:06)

jl7gmnのblog

(2024/7/3 7:06:06)

現在データベースには 156 件のデータが登録されています。

ローテーターパーツの電気メッキ−その1

(2022/1/5 0:39:12)

ローテーターパーツの電気メッキ−その1

(2022/1/5 0:39:12)

このローテーターは予備パーツで数十年前に購入したKENPROのKS-680U

2分割式、ユニバーサル回転方式というものです。ただ、ユニバーサルベアリングのマストを押さえる金具が鉄製で、ある程度は錆止め処理(焼付塗装?)はされていますが、海の近くで実際に使用する事を考えると塩害の影響ですぐ錆びるのが目に見えているので、防備のための対策を考える事にしました。金具とボルトとナットも電気亜鉛メッキする対象にしています。まず最初は、マストを押さえる金具から行います。

タワーで使用した亜鉛塗料のAMEL

ZINCを使うのも対策の一つですが、今回は電気メッキで亜鉛メッキを行うことにしました。ユーチューブではかなりの個人的に行う電気亜鉛メッキの動画がありますが、やり方は全く同じ方法です。ただし、最初に電気銅メッキを行ってから、電気亜鉛メッキを行うやり方で行います。

今回は電気銅メッキになります。ネットで色々と情報は見ていますが、何しろ初めての体験です。色々と確認しながら経験値を少しでも増やし毎回再現性よく電気メッキが出来るように出来ればと思います。

まずは、ユニバーサルベアリングを六角レンチで、分解してメッキする金具を外します。

分解したら、マストを押さえる金具をヤスリがけします。ヤスリとリューターを使い全体が銀ピカになるまで磨きます。

最初の電気銅メッキする対象が準備出来ました。

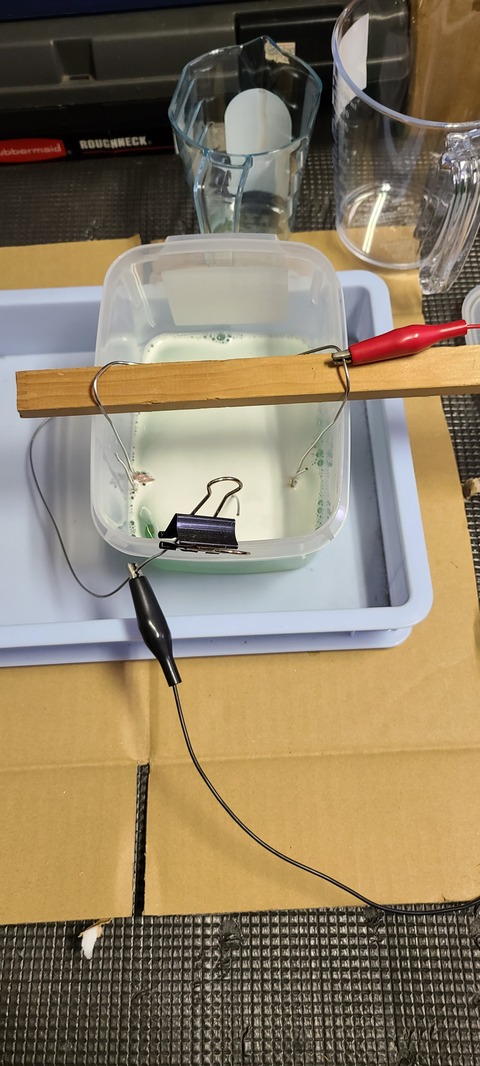

電気銅メッキするための準備で電源、電流計、鰐口クリップ配線、メッキ用容器、水用容器

重曹用容器、サンポール、ステンレスワイヤー(メッキ用の銅と、マスト用金具(メッキするもの)をぶら下げる)、水、目盛り付き容器(サンポール計量用と水計量用)、メッキ用の材料銅線、中和剤として重曹、ステンレスワイヤーをぶら下げる為に使う木材、他、ニッパー、カッター、ラジオペンチ等を用意しました。

早速、電源と電流計の配線等をつないでゆきます。メッキ容器にステンレスワイヤーで銅をぶら下げる加工を行います。ほんと適当に加工してます。

電源です。(電圧は5V:適当です。)

電源 と電流計

の配線(+側):メッキする銅の材料に繋ぎます。

電源の(ー側):メッキをかける物(マスト押さえ金具)に繋ぎます。

直流電流計が交流電流計で間違えてましたので、誤解あると困るので、画像削除しました。

左がサンポール液計量用の目盛り付き容器、右は水計量用の目盛り付き容器です。

実際に使用したサンポール液は最初100mL、水400mL

の比率で作りましたが、液が少なかったためメッキする金具が全部浸からなかったので、サンポール液を追加50mL、水200mL追加しています。メッキする物の大きさで十分浸る量を準備する必要があります。

実際のメッキ用槽とメッキ材料の銅をつるす為の木材です。簡単に動かないように固定します。

この状態で電気銅メッキをスタートしました。

メッキするマスト押さえ金具から細かな気泡がたくさん出ています。

最初は順調にメッキしていて気泡もみ見えてたのですが、メッキ1時間後に買い物に出かけて2時間経過したころに戻ってきて電流計をみたら電流が流れてない状態でした。気泡も出ていません。なんとステンレス線が溶けてステンレス線と銅材料の線材が液中に転がっていました。ある程度銅はメッキされているようで、銅の沈殿物のような物が表面についています。一端金具を取り出して、表面を少し磨いて見ました。最初は全体が赤かったので上手く銅メッキされてると思いましたが、磨くと3割位しかきちんと銅メッキされていません。と言うことで、もう一度追加で電気銅メッキ用を行う事にしました。

もう一つの金具も最初のメッキですが、一緒に行う事にしました。ただしステンレス線はメッキ液に浸らない様にして改善をしてあります。

ここで、電気銅メッキを行なって行くにつれ、電流が減ってゆく現象がありましたが、最初の状態の材料の銅線材の表面がくすんでゆく為、電流が流れなくなってしまう様です。新しい材料銅線を追加すると、電流が増加しました。この事から、銅材料の表面が化学変化して電流が流れにくい状態になっているのではないかと推測できます。銅材料追加する事でメッキが継続できるので、時々材料銅線を追加する様にしました。

3時間経過後にメッキ槽から取り出した状態です。何となく銅メッキされている様な感じには見えます。

ところが、表面を磨いていくと、違いがわかります。

やはり2回目の電気銅メッキを行なった方はしっかりと銅メッキされていました。1回目では、やはり銅メッキがマダラで上手くできていません。電気銅メッキはこの金具の場合2回行う必要がある様です。

裏側の電気銅メッキの様子

水洗いの磨きだけだと錆びる可能性があるらしいので、残っている酸成分を重曹で中和する事で、錆びない様にできる様です。中和しないとメッキ後でもすぐ錆びる様です。なので、一般に行われてる重曹による中和処理を行いました。

重曹は家にあったのものを使いました。固まっていたので割り箸て砕いて粉状にして容器に入れ水で溶かして中和液を作りました。

重曹を溶かした水に銅メッキした金具を入れ中和処理中

表面の状態は銅メッキされてはいますが、もう少し、気持ち厚くメッキしたいので、3回目と2回目をまた行いたいと思います。2回目の金具は3回目も当然行います。2つの金具の銅メッキ完了後に電気亜鉛メッキを行う予定です。勿論、メッキ液は別の容器にて新たに準備して行います。(電気銅メッキ用液、電気亜鉛メッキ用液と区別して使います。)

やはり自分で簡易でメッキ処理が出来る事は、とても楽しい事です。

ただし注意事項として、メッキ液は家庭用排水に絶対流してはいけないという事です。メッキ液の廃棄は薬品処理業者で行ってもらうか、メッキ液の処理を自分で行う場合は、確実に中和してきちんと処理を行わないといけません。メッキ液を中和する薬品とか、中和後コンクリート化するものとか様々あるようです。廃棄はまだ先ですが準備中です。

つづく?

ローテーターパーツの電気メッキ−その5

(2022/1/4 13:03:10)

ローテーターパーツの電気メッキ−その5

(2022/1/4 13:03:10)

ローテーター関連部品、ユニバーサルベアリングのマスト押さえ金具、金具押さえに使用されているボルトおよびナット、金具をボルトに取り付けるワッシャ付き小ねじ、及び小リングと結構部品数はあります。これらを、亜鉛メッキするのが最終目的です。最初に下地としての電気銅メッキをかけますが、案外、手こずりました。先のブログでも電気銅メッキの出来にムラがあったり、良かったり、銅メッキを繰り返すと、銅メッキされてた箇所が返って、銅メッキが取れたり、逆方向へと進んでいるような暗中模索状態でした。安定性がないような感じなので、新たに以下のやり方を考えました。これは実際に失敗している状態を回避する事ができたことからの私の場合のやり方です。少ないメッキ溶液では、メッキする回数、メッキ対象の大きさ等、実際のメッキ対象で考えて設定する必要があるという事です。

■メッキ対象は磨いて、脱脂処理を行う。

ホームセンターで、脱脂処理用と記載のあるパーツクリーナーを購入し使いました。

(研磨後にスプレーする事で脱脂(油成分除去)処理してくれます)その後、水ですすぎます。

■洗浄用の水を用意する。

(できれば、プロが行うのと同じ純水が望ましいです。)

また、2回の水洗浄がさらに良い様です

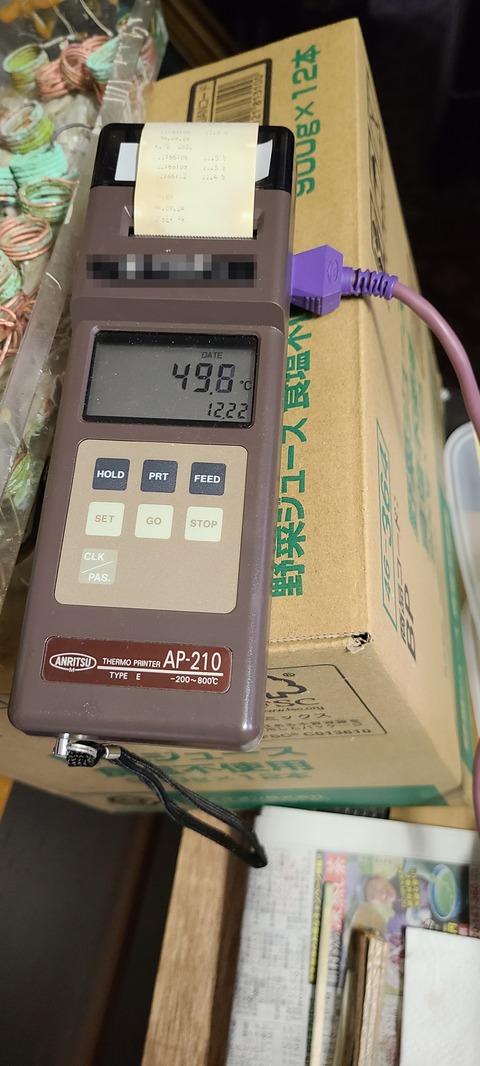

■ある程度、メッキ溶液は温めて使用する。(40℃から60℃の間)

デジタル温度計で測定して冷えたら温めなおす。温度は大体です。

■電源電圧を3Vにする。

今までは5V

■銅の材料を銅線材料から銅板材料へ変更

■メッキ対象をメッキ溶液に浸す為の線は銅メッキの場合は銅線を使う。

■銅板材料でメッキする対象を挟む方式とする

今まで

(+極:銅線1 対 ー極:メッキ対象1)を

メッキ対象を挟む

(+極:銅板1 −極:メッキ対象1 +極:銅板1)

に変更。

■こまめにメッキ対象のメッキ状態を見る(10分から15分おき)

電流値がメッキしてゆくと、さがって来るので、上記時間で状態をみて、歯ブラシでメッキ対象の表面の取れる物質を落とし、銅メッキされているかを見る。未だの場合は、またメッキ溶液へ戻す。この時

電流値は再び、最初のときぐらいに流れるが、徐々に下がって来るまた、10分から15分位して、同じ事を繰り返す。銅メッキが着いた状態でも、上記をある程度繰り返す。

■メッキ対象は、大きさにもよりますが、できるだけ1つずつが望ましい様です。

(私の場合、最初ボルトは2つずつ電気銅メッキ行いましたが、ナットは1個ずつで電気銅メッキ行っています。)

これは、次のメッキ溶液の量とそのメッキ液の状態にも関係する様です。

■メッキ溶液は、く繰り返し使用を避ける。ただし、メッキ対象から出てくる泡がクリーム状(極細かい状態の泡)の場合は再利用可能(メッキ溶液は使用出来る状態)それ以外の泡ではメッキ対象には茶褐色の物質が多く付くが、銅メッキはされなかった。この状態のメッキ対象をメッキ溶液を再度作り電気銅メッキすると、ちゃんと銅メッキすることが出来た。メッキ溶液が1000mlと少ないため劣化が起き易いという事だと思われます。ある程度のメッキ溶液量があれば劣化は遅くなると思います。なので、少ないメッキ溶液の場合は、メッキ使用後、上記メッキ時の泡状況をみての交換を検討。

■必ずメッキ後、中和処理を行う

(素人だと重曹が簡単の様です)

色々とWebでの動画サイト(ユーチューブ)を見ましたが、メッキ溶液をお湯で作るというのがありましたが、ある程度は良いかと思われますが、冬場などメッキをする場所によっては、メッキ溶液温度が下がってしまいます。(私の場合、暖房のない小屋で行うため、すぐメッキ溶液温度は、すぐ下がってしまいます。)ということで、私は簡易コンロを使い、昔のガス釜のアルミ容器に水を入れてメッキ溶液を温める事にしました。ガス釜容器の中にメッキ容器を入れてお湯を温める事で中に入れたメッキ溶液温度も同じ様に上昇します。メッキ溶液容器の下には木を置いてあります。(容器耐熱140℃)

上記の新たなやり方を採用する事で電気銅メッキが先ず先ず上手くする事が出来ました。

メッキ対象は銅線で吊るしてメッキ溶液に浸しています。

洗浄研磨後の写真です。

この後歯ブラシと洗浄を行います。

最初はくすんだ茶褐色ですが、ピカールで磨くと、銅の輝きが出来てきます。

私としては、今回の電気亜鉛メッキ前の電気銅メッキの出来に満足してます。

(銅メッキのされてない箇所がよく見ると、少しあります)

100%うまく出来たとは言えないかもしれませんが、初めてにしては上出来だと思います。HI!

ボルト、ナット 電気銅メッキ後−1

ボルト、ナット 電気銅メッキ後−2

ボルト、ナット 電気銅メッキ後−3

ボルト、ナット 電気銅メッキ後−4

小ネジ、リング 電気銅メッキ後

マスト押さえ金具組立状態

酸化を避けるためにビニール袋に入れました。(私的な安心のため)

電気銅メッキは、完了ということになります。

最初、電気銅メッキが失敗したら、そのまま使い、rovalの亜鉛スプレーで吹付けて使おうと思っていましたが、銅メッキがうまく行きましたので、次の最終の亜鉛メッキを行う事にします。

次は、電気亜鉛メッキです。メッキの方法は材料が銅材料から亜鉛材料にかわるのと、若干設定が違うような情報がありましたので、再確認してから実施したいと思います。

また、亜鉛材料の準備が必要です。巷の素人電気亜鉛メッキではマンガン乾電池が標準の様です。

私も、マンガン乾電池は使用済みが山ほどあるので、バラして利用したいと思います。

なお、今回銅メッキで使用した使用済みメッキ溶液は、重曹で中和後、セメントで固めて、何かの用途(重し、他)で使用します。

個人で電気メッキを行なった場合、使用済みメッキ溶液は必ず中和処理方法を確認し、準備用意して間違いの無い様に安全に行なって下さい。

注意!! :

使用済みの銅メッキ溶液には、銅が溶けていますので、猛毒ですので絶対家庭排水へ流してはいけません。中和処理が必要です。自分で出来ない場合は、廃液処理業者へお願いする様にしてください。

つづく?

ローテーターパーツの電気メッキ−その4

(2022/1/1 11:01:44)

ローテーターパーツの電気メッキ−その4

(2022/1/1 11:01:44)

今朝、昨日研磨を半分でかしたボルトとナットの残りを研磨行いました。

結構根気のいる作業です。

磨きに使用した道具は目立て用ヤスリです。細いネジ山の隙間も磨く事ができる便利なヤスリです。

研磨完了したトーテータ−用のボルトとナット 斜め写真

研磨終了のボルトとナット 真上より

ついでに、百均にウォッシャー液を買いに行くついで、ユニクロメッキ六角ボルトを買いました。

好奇心より、ユニクロメッキされたボルトとナットを電気銅メッキしてみる実験用としてです。

(既にユニクロメッキ済みのボルトとナットです。ボルトとナットの下地は通常亜鉛メッキ後に光沢クロメート処理された物の様です。)

ただし、この実験は、すぐはやらないかもしれません。もう少しネット情報を調べてからになると思います。

先ずは、目的のローテーター用のボルトとナットから電気銅メッキを行いたいと思います。

つづく?

ローテーターパーツの電気メッキ−その3

(2021/12/30 21:52:30)

ローテーターパーツの電気メッキ−その3

(2021/12/30 21:52:30)

一度、電気銅メッキで使用した同材料の銅線は表面が酸化している様な状態です。銅線としては、まだ銅材料として繰り返し使用できると思い、表面を磨いて見ました。最初の新品状態の輝きを100とすると98ぐらいまでにはなったのではないかと思います。電気銅メッキで銅線の表面がおそらく凸凹になっているために表面を磨いても最初の様なきれいな同ピカ状態までにはなりませんが、銅材料としては十分だと思います。研磨で使ったのは金属磨き定番のピカールです。

一度電気銅メッキで使用した銅線材料

銅線材料を磨いた後(ある程度は輝いています。)

右が磨く前の銅線材料の状態 左側が磨いた後の銅線材料

残り電気亜鉛メッキ前の電気銅メッキを行うボルトとナットです。

ボルトの頭は磨きましたがネジ部も、もう少し磨く必要があります。ナットはまだ磨いてません

研磨前ナットとボルトの写真−1

研磨前ナットとボルトの写真−2

研磨前ナットとボルトの写真−3

研磨前ナットとボルトの写真−4

結構磨くのも大変です

ネジ部分はどうやって磨こうかと思案中です。

そうそう、電気亜鉛メッキで使用する亜鉛材料も準備しないといけません。

年末やることが多くて手が回りません。

今日は電気銅メッキ用の銅材料の準備(一度電気銅メッキで使用した銅線材料の再利用研磨)でした。

つづく?

ローテーターパーツの電気メッキ−その2

(2021/12/26 18:08:59)

ローテーターパーツの電気メッキ−その2

(2021/12/26 18:08:59)

電気銅メッキを3回やってみました、どうもかえって前の銅メッキの状態より悪くなってしまいました。表面の沈殿物が多く、洗浄しても銅メッキのムラが残っている状態です。何か電解液の色も最初の時の黄緑色ではなくなってきています。本来のメッキ液中の化学反応が上手くいってないのかもしれません。

ステンレスワイヤーが溶けたり、沈殿物もあったりの電解液となっているので、新たにメッキ液を準備することにしました。結果4回目の新しい電解液での電気銅メッキを行う事になりました。ついでに金具を浸すステンレス線も新しく作り直しし、同じ容器で取り付け状態を前もって確認しました。同材料を浸す為のステンレス線も位置関係を確認しこれも作り直ししてます。

電解液も新しくして、またメッキする銅材料の銅線もピカールで銅ピカにしてからの挑戦となります。

30cmの長さを巻いて作った銅材料線が輝いています。切り出した時の銅線は

表面が全体的に酸化している状態でした。(今までは、そのまま使用していました。)

また、電気銅メッキを開始する前に、特別にメッキする金具を電解液に単独で浸しておきました。金具の表面が化学反応しやすくなるとメッキのプロの動画にありましたので、ここは真似をしています。化学反応ですから、良いことは真似るに限ります。金具を電解液から取り出し、水洗いの後、早速4回目の電気銅メッキ開始です。

電気銅メッキ開始した所、前とは異なる電流値でした。前の倍近い電流です。材料も磨いて銅ピカにしたせいかもしれません。電流の大きさでの出来栄えは、まだ電流が多く流れる状態だから、上手く銅メッキされるとは、必ずしも言えません。メッキする時間も3時間かけました。というか、別の場所でパソコンで画像の確認をしてて2時間で終わらそうと思っていたのですが、夢中になって+1時間延びてしまったのが、本当のところです。

早速、電源をはずし、電気メッキ液から金具を取り出して、水洗いと表面研磨を行いました。研磨はクリームクレンザと歯ブラシで行いました。磨いている時はクレンザークリームで白く、表面の状態が良くわからかったのですが、水洗いすると、見事に電気銅メッキされているのが見えました。銅色でしかも輝いています。今回は、なんだかんだありましたが、見事に銅メッキすることができました。

なお、クレンザーで磨く事は、中和処理もしていることになるようです。使用上の注意に弱アルカリ性とあります。研磨してて、アルカリ性のヌルヌル感が確かにあります。クレンザーを研磨で使う事は酸をアルカリで中和する点で、ある意味正解のようです。

早速水洗い後に、通常の重曹での中和処理を行いました。

ほぼ問題ない状態で電気銅メッキできています。

中和処理後、十分に水洗いで重曹成分を流して綺麗にします。

水分を拭き取り後、写真をパチリ!

斜め正面

左拡大(一部メッキされてない箇所も少し見えます)

右拡大 まあまあでしょうか?

真上より

横にして上から

裏返して、エッジも綺麗にメッキされてます。

裏返しにして正面より

以上で、素人がやった電気銅メッキでは、これで十分目的達成しています。

電気亜鉛メッキの前に電気銅メッキを最初に行うのは、単に直接電気亜鉛メッキを鉄の金属にするより、銅メッキをすることで表面の電気導電率が良くなり電気メッキには好都合という事です。電気亜鉛メッキの下処理には銅メッキ処理が良いという事のようです。電気亜鉛メッキ前に行う理由がここにある様です。

マスト押さえ金具の下地処理の銅メッキは、完了とします。未だ他に、ボルトもあります。下地処理のできたマスト押さえ金具の電気亜鉛メッキにとりかかるか?上手くできた電気銅メッキをボルトにもやってみるか?どうしようかといったところです。

つづく?

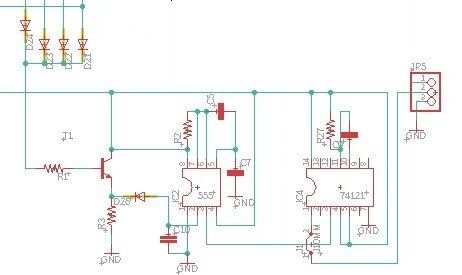

TS820-DDS-VFOその1

(2021/12/18 18:23:31)

TS820-DDS-VFOその1

(2021/12/18 18:23:31)

久々のブログを更新です。

TS-820のとてもお気に入りのトランシーバーも時代と共に古くなり少しでもリニューアルできれば、との思いから外部VFOを使ったDDS-VFOの構想をし作製しました。

TS-820用の外部VFOを使った周波数データのシリアル通信を使う方式でのDDS-VFOは完成し実際の運用まで上手くできました。が、やはり本当の本体用のDDS−VFOとしてはTS-820

本体には組み込み出来ていません。外付VFOを利用した異質の本体用DDS−VFOでした。やはり本体に組み込んだ単体型ではない、構成上シリアル線が繋がったりと設置上利便性に欠けたDDS-VFOとなっていました。また、ネットをみても、TS-820のDDS-VFOも従来のLCDタイプや、自作器用以外で、特に目をひく様なDDS-VFOはありませんでした。あれば真似しますが! 勿論素晴らしい動作上問題のないDDS-VFOはたくさんありました。ということから新たにTS-820用組込DDS-VFOを検討して見ることにしました。元となるのは、今回も、JF3HZB上保OM局の公開のソフトウェアのVFOsysを利用させていただきました。VFOsysは外観上サブダイアルもデジタルで処理され、また周波数表示もあるとても素晴らしいDDS-VFOです。

外国の方々もVFOsysを使った応用回路を実際につくってWEB公開している人もいます。

新たにというのは、他のArduinoを使わずにVFOsys用のESP32DIVKITC単体構成にするという事です。

作製済みの本体側に組み込みしていたシリアル通信でバンド情報検出のArduinoNANOは勿論使えません。前のTS−820外部DDS-VFOを参考にしますが、回路構成はかなり再考する必要があります。

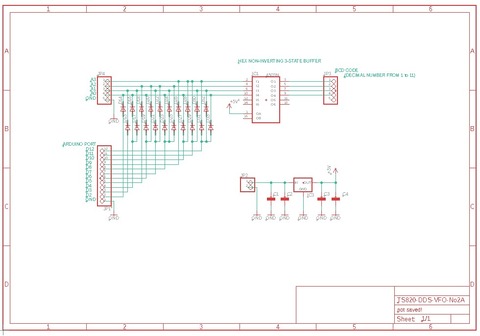

今回は先ず、考える必要のある事ととして、前のDDS−VFOで使っていた本体の周波数(バンドSW)情報用のシリアル通信情報の代わりの周波数(バンドSW)認識方式を別途考えます。前のDDS-VFOで使っていた本体のPLLユニットからのバンドSW選択時の11本の出力とGND,+9Vの電源はそのまま利用することになります。周波数をArduinoNANOから送出のシリアルデータで得ていたESP32DIVKITCではシリアルポートを使わずに認識する必要があります。つまり単純には、新たに11本の入力ポートを用意する必要があります。しかし、現状のDDS-VFOで使用している、ロータリーエンコーダ用ポート、TFT液晶用ポート、DDS-IC(SI5315A)用ポート、後々付けたいHAMLOG用のシリアル通信2ポート、他バンド出力4ポート(BCD)等を考えると、各バンド用11本の入力ポート追加は容易には用意出来ません。そこで、バンド出力と同じ4ポートでの11バンドを判別するBCD変換回路を用意することで入力数を減らす事を考えます。ポートを減らしてのバンド判別が可能になります。これは前のブログの中で、拡張ポートの検討時に既に検討済みのダイオードを使ったBCD変換回路そのもので行います。

http://jl7gmn.livedoor.blog/archives/8032904.html

ダイオードでのBCD変換回路

下記が実際に組んだBCD変換回路です。RN3,RN4が抵抗アレイで入力のバンドSWからの抵抗とで1/2に入力電圧を分圧します。(+9Vを約+4.5Vに変換)

ESP32DIVKITCの入力としては+3.3Vが適切かと思いますが、後に抵抗を通してバッファーICを入れるので最終的には微調整したいと思っています。

ジャンパー線がいつくかありますが、パターン配線上必要な為の追加で、回路上はなんら、必要ありません。

上記の回路でバンド情報をBCDに変換します。

必ず11ポートのどれかには、+9Vがかかっています。上記回路にあるD21,D22,D23,D24がバンドSWが変化した場合の検出出力で次の入力回路に繋ぎます。ESP32DIVKITCに検出の為の入力ポートを用意する必要があります。ただし、ESP32DIVKITCの入力検出としては通常時”H”、検出時”L”の検出SWを想定し、実際はこのSWの代わりのパルス発生回路追加をする必要が出てきます。これは前の外部DDS-VFOの時と同じ動作なので同じ方式を用いる必要があります。連続の同じ出力を用いた場合は、バンド情報は検出できても、エンコーダーを回しても周波数は、常にリセットされてしまう現象が前のDDS−VFOでも確認されました。前回はこの対策としては単発パルス方式に変える対策で処理しました。全く同じですので、過去と同じ対策回路を今回も利用しています。この回路で使用するのは、トランジスタでの”L”検出回路とタイマーIC(555)及びパルス発生IC(74121)での通常時”H”、検出時出力の”L”の単発”L”パルス出力です。若干変わったのはトランジスタ回路の後段接続のダイオードD25の追加です。

動作としては、バンドSWが変化した時に通常”H”レベルが一瞬”オープンになりT1がオフとなっている間、タイマーICの入力に繋がったD25がR3を通してGNDレベルになります。これがタイマーICのトリガーとなり出力がタイマー設定時間”H”を出力します。このタイマー出力の立ち下がりを次段のパルスIC(74121)が検出して通常時”H”レベルだったのが設定時間分の”L”パルスを発生するという仕組みです

このパルスをESP32DIVKITCのバンドSWの検出パルスとします。

この状態(電源が入っていから安定している状態)ではバンドSWの変化の検出は問題なくできますが、しかし、電源投入時はこの回路では、バンドSWの情報が検出できません。(同じバンドSWと初期設定バンドが同じ以外)初期設定と異なるバンドSW状態ではソフトウェアの初期設定バンドのままで起動してしまいます。前のTS-820外部DDS-VFOでは、この回避の為に、ESP32DIVKITCからシリアルデータで”99”を送出し、シリアルRX線から信号パルス検出し別のタイマーICを用意して、起動時のバンドSW読み取りのためにタイマーを起動させ、ある時間経過後に同じパルスICでパルス発生させていました。今回はバンド情報送出のシリアルポートは使いませんから、代わりにESP32DIVKITCでは出力ポートを1つ用意します。このポートでは電源が入ってからある時間経過後の安定通常時”H”になってから”L”を出力し、その後”H”を出力し通常時に戻す方法をとります。この”L”時の出力がタイマーの入力に繋がっているのでトリガーとなりタイマーが開始します。パルスICに繋がっているのでタイマー出力が終わる”H”から”L”の立ち下がりでパルスICから”L”パルスが出力されるという具合です

ESP32DIVKITCの出力ポート設定の追加(VFOsysのコードに追加)

#define START_ON 0 //Output PORT 0 start timer torrigger for IC 555 2pin

void setup()

の各初期化設定後のコーディング中にSTART_ONのピン設定と最後に出力するコードを書くことで対応した。

void setup()

}

.

.

.

pinMode(START_ON,

OUTPUT); // 0 START TORRIGGER OUTPUT

.

.

digitalWrite(START_ON,LOW); // 0 Port Preset OUTPUT level "L"

digitalWrite(START_ON,HIGH); // 0 Port START TORRIGGER OUTPUT "H"

}

digitalWrite(START_ON,HIGH); // 0 Port START TORRIGGER OUTPUT "H"

}

この”L”出力を今回も別途用意したタイマーICの入力に繋ぎ電源が入ってからのタイマーとOR動作処理でパルスを発生させることで電源投入時のバンドSWの読み取りを行わせています。方式は違いますが、電源投入後に長めのタイマーを使いパルス発生させることは前のTS-820外部DDS-VFOと同じ方式です。なお、パルスはESP32DIVKITCの検出入力ポートがパスル”L”を検出した時にダイオード構成のバンドBCD出力を同じく4ポート分の入力ポート状態をそれぞれ読み取りし、状態に合わせてソフトウェアでバンド識別を行いDDS-ICへ周波数を設定するコーディングにします。

下記が新たなバンドSWの検出回路全体になります

ESP32DIVKITCのバンドSW(BCD)検出用の4ポート入力とバンドSWパルス入力のソフトウェア処理については、次にします。

つづく?

バーチカルアンテナの修理

(2021/5/19 16:59:54)

バーチカルアンテナの修理

(2021/5/19 16:59:54)

先日の暴風により7MHzのバーチカルアンテナが折れてしまいました。最近の7MHzの夕方のコンディションでは、通常の水平ダイポールよりも送受信ともに上回っていましたので、必要不可欠なアンテナとなっています。今日の天気が穏やかでしたので、修理を行うことにしました。

まずは折れた箇所の確認からです。

今までも2回ほど暴風で折れたことがありますが、いずれも先端の細いアルミの継ぎ足し部のタッピングネジの穴の箇所でした。タッピングネジ穴がパイプ径に対して大きな穴だったため強度不足でした。対策はタッピングビス径を細いものに変えて穴が小さくなるように強度が取れるようにしていました。

今回はタッピングビスを細いもので対策したため、別の箇所の弱かった場所で折れてしまったようです。ステーロープの下の太いアルミパイ部の継ぎ足し部の中に入れたアルミパイプが中で折れていました。

継ぎ足し部の中でおれた部分

継ぎ足し部は全く問題ありません。

継ぎ足し部のアルミパイプのなかで折れたパイプ

折れたアルミパイプを取り出しての確認。取り付けのタッピングビスの強度はある程度あったと思われます。それで、下側が十分固定された状態で一番上のタッピングビス部は暴風で動いて負荷がかかり、屈曲が繰り返し行われることでタッピングビス部から折れたんだと思われます。中の継ぎ足しのアルミパイプの径が少し細くスペースがあったことも原因の一つだったと思います。

今回も対策を取らないといけません。簡易法ですが、対策はアルミパイプの径をテープを巻いて下側の継ぎ足しパイプ内径に合うようにあわせることで継ぎ足したアルミパイプの可動範囲を無くす事にしました。中に入れる継ぎ足しアルミパイプをサンドペーパーで表面を磨いたところ。防水は十分されていましたので、今回は、アンテナ用グリスは使わないでいます。タッピングビスの締めつけだけでの接合です。今回も融着テープを使い十分にテーピング処理は行いました。上からはビニルテープでの2重保護としています。

折れたアルミパイプの長さを先端部のステンレス棒を長いものに変えて調整することにしました。

実際に交換した先端のステンレス棒

もとの短いステンレス棒との長さの比較

長さ比較したところ、結構長くなりました。

ひとまず修理完了ということで、もとの鋼管へ取り付け、もとと同じようにステーを張りました。

角度を変えて記録写真をパチリ!

7MHz帯は50Ωバランを入れてあるのですが、下から上までどこも同じ1.2ぐらいでしたので、インピーダンスの調整はなしとしました。前よりは少し悪くなりましたが、OKの範囲内なので調整はしません。

バーチカルアンテナの修理完了です。今の季節はバーチカルアンテナが活躍できるコンディションです。7MHzでまた活躍してくれるでしょう!

結構そばに植えてある柿の木の枝が伸びています。今の2月は柿の木の剪定の時期です。天気が良ければ明日にでも剪定をしようかと思う次第です。

つづく?

真空管トランシーバー FT-401D リペアその1

(2021/4/11 22:37:48)

真空管トランシーバー FT-401D リペアその1

(2021/4/11 22:37:48)

ここ1年程も電源を入れていなかった為か、受信感度も悪くなり、しかも送信出力も数+mW程度と思われるぐらいの故障状態のyaesuのFT-401Dのトランシーバーをリペアすることにしました。以前も電源SWを入れるとヒューズが飛ぶという故障を修理してますが、2回めのリペアです。取扱説明書と回路図もネットで2種類ほとダウンロードしてあります。回路図は肝心のFT-401Dではありませんが、2つの機種(FT−400とFTDX401)でほぼFT-401Dの回路図用として参考にできます。

また、修理情報として、下記のWEBページを参考にしました。だいぶ前になりますが、14MHzでQSOしたことのある局長の修理記録です。(このFT-401Dのノイズブランカを壊したときに、ちょうどQSOで対処方法等を教えて頂いたJA6BLV

OM局長の修理記録)

最初は受信感度の悪くなったのはなぜかを探るのですが、基本は信号系の注入のパスコンの容量抜けがほとんどという、ネット情報より、まずIFのアンプとノイズブランカの信号経路を追っかけてゆきます。C378の2pFを通してT203に入るのですが、この容量が抜けている場合も感度が落ち、Sメータの振れも少なくなるという情報より少し大きめの容量に変更するという対策を行います。下記の記録の対策をそっくりそのまま実施してみました。

**********************************************************************************************************************

15 Sメ-タ-振れ、感度の改善 (成功例)

T203から Xtal Filter へ接続されてる C378 2PF (ノイズブランカ-入力用) のコンデンサ-の容量を大きい 50PF(47PF / 3KV) に変更したら、 Sメ-タ-の振れが、正常に S 9まで振れるようになった。 (コンデンサ-を大きくすればSメ-タ-は、よく振れる ことが判明) ************************************************************************************************

結果は感度もあがり、Sメータの振れも正常になりました。先人の経験情報はとても再現性があり、情報通り、改善することができました。TNX!

OM!

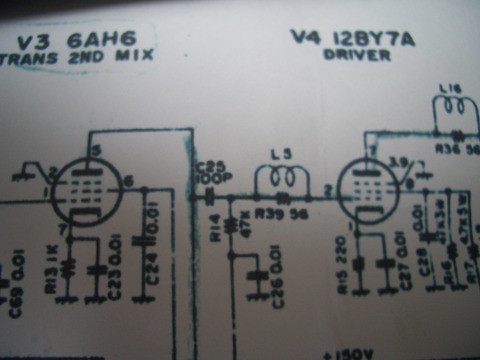

次は送信出力が出ない故障を確認してゆきます。他の無線機での受信とスペアナで送信信号自体はきちんとわかるくらいの出力は出ています。ファイナルの6JS6C、2本がうまく動作していないということは、その前段のRFドライブの12BY7Aを見る必要があります。この12BY7Aの出力をオシロスコープでみても送信にしてもキャリアは出てはいますが微小出力です。12BY7Aソケットの2番端子が第一グリッドでRF信号の入力です。TRANS

2ND MIXの6AH6の5番端子出力用プレートにL5とR39の並列のあとカップリングのC25の100PF

でつながっています。ここにはRF信号が見えています。

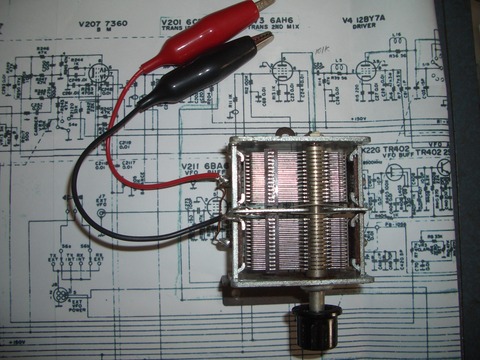

まずこのC25の100pFの容量抜けを想定し、昔の真空管ラジオからとった2連バリコンを鰐口で繋ぎ、バリコンの羽根を抜いたところから徐々に入れて容量を増やしてゆくように送信時状態にして確認してみました。このバリコンを使う方法は案外容量抜けのコンデンサを見つけるにはいい方法かと思います。

鰐口をつけた2連バリコンに別の鰐口(黄色)でC25に並列に繋ぎました。

少し鰐口の線が長いのですが、問題ありません。

鰐口クリップの下にあるキャラメルのようなC25にバリコンをつけた状態

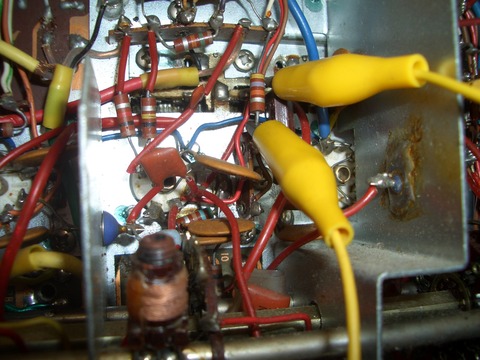

ビンゴーです。送信出力は見事に出てきました。V3の6AH6のTRANS 2ND

MIXからV4の12BY7AのDRIVERへのカップリングコンデンサC25の容量抜けてRF信号が途絶えてた事が原因です。早速このマイカコンデンサーの100pFをニッパでカットし、ネットで購入してあった1KV仕様の100pFセラコンに交換しました。(青色が高耐圧の100pFセラコン)

交換後は80m

から10mまでの各バンドの送信の調整を一通り行いました。VFOのダイアル位置を指定の位置に設定し、PRESELEを80mだけ2の位置に、他バンドのPRESELEは5の位置で、対応するバンドのコイル郡を最大となるようにコアを回し調整です。受信と送信とそれぞれ行います。送信調整コイルに近い受信のコイル調整でも送信出力が変化するので、送信と受信の最大が最終的に重なるよう(同じ位置で最大感度、最大出力)に数回繰り返し調整して完了です。取扱説明書に、調整方法が書いてあるので、その通り行います。

80m から10mまで全バンド100W前後調整後出ました。

20m BANDで約92〜93W出ています。

送受信ともにOKとなったので、 まずは受信でFT−401DのSメータ部を録画してみました。

7MHzでの他局のQSO受信です。コンディションは良くないのですが、信号をきちんと受信してSメータも結構良く振れています。数回録画してみました。

①7MHzQSO

② 7MHzQSO

③ 7MHzQSO

送信受信ともにほぼ正常動作するようになりました。

今回のリペアついでに、モードSWのツマミの化粧アルミがとれていたのを、元通りに貼り付け修理しました。また、各ツマミの位置指示部分の塗料剥がれがあるツマミを修復してみることにしました。

修復は百均で購入の修正液を使いました。はみ出し分の修正液拭き取りはエチルアルコールを使いました。たっぷりと修正液を指示部に塗り込みます。あとははみ出し他箇所を拭き取りして完了です。

指示部分の塗料が剥がれたり、なかったりしたツマミです。修復前

モードSW用ツマ(LSB、USB、CW切り替え用)修復前

修正液を使い修繕したモードSW用ツマミ 白色がきれいです。

補修液で修繕完了したツマミ

モードSWのツマミは指示部修繕以外に化粧アルミも貼り付け修繕してあります。

バンドSWも白色指示部の修繕したツマミです。

DRIVEツマミも修繕ツマミです。指示マークが消えてありませんでしたが、つけました。

兼ねて修理をしようと思いなかなかできませんでしたが、今回完全な状態まで修理することができました。次は、真空管トランシーバーのアナログVFOのデジタルVFO化(DDS化)も試してみたいものです。

つづく?

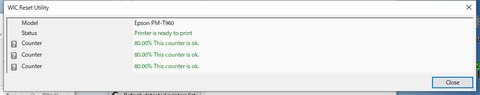

EPSON PRINTER PM−T960インクパッドのリセット−その1

(2021/4/10 3:36:51)

EPSON PRINTER PM−T960インクパッドのリセット−その1

(2021/4/10 3:36:51)

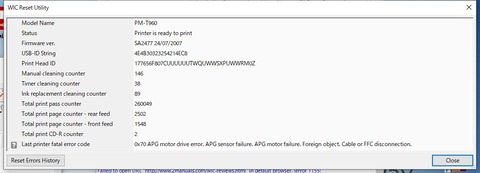

Windows

Xp、VistaのOSの時代に購入した、雄一無線ラン回線でのプリントができるEpsonのプリンターPM-T960のインクパッドがはじめて満杯となったエラーメッセージが出てしまいました。あまり印刷する回数は多くなかったためエラーが出ずに今まで使用できていたのかと思います。発売は2007年10月頃です。修理対応期限も既に終了しています。

なんと14年近くも一度もインクパッドが満杯にならなかったということですが、さすが、インクのヘッドクリーンとかを繰り返すことが結構多くなり、インクパッドにしみたインクが満杯になった旨のメッセージが出たようです。しかしこれは必ずしもインクパッドがあふれる状態ではない可能性もあります。というのはインクパッドの交換はカウンターを使った検出での目安であるということです。もう一台のPM-A900エプソンプリンターでは、カウンターリセットのアプリケーションが今でも無料で使用できるのですが、このPM-T960はさすがに無料のカウンターリセットは、ネットをさがしても既に有料化されているものしかありません。まだまだインクもネットでも100均でも売られていますので、インクパッドのエラーメッセージを回避すればまだまだ使用出来るものです。先ずは有料アプリケーションの使用の前のサービスで、インクパッドのカウンターを少しだけ(8割の状態に)戻す特典のある

WIC_Reset_Utility v.5.60 Feb 24 2021

のアプリケーションを試してみました。以前のPM-A900のインクパッドリセットアプリケーションはWindowsXpのOSでないと使用出来ませんでしたが、この

WIC_Reset_Utility v.5.60 Feb 24 2021

のアプリケーションはWindos10でも問題なく使用できます。ダウンロードして起動します。この時はプリンターは電源を入れておきUSBのケーブルも繋いでおきます。普段無線LANでの使用しているので、アプリケーションを起動すると有線USBと無線LANのプリンターアイコンが表示されれば、カウンターリセットはどちらからも可能という塩梅のようです。

このアプリケーションでは色々とプリンターの状態を確認できます。

ファームウェアの情報

カウンターをトライアルで戻した後のプリンターとインクの情報

流石にサードパーティのインクはUnavalable表示ですが、問題なく使用できています。

今までの使用状況も確認できました。

通常はWaste

countersのところのRead waste

countersボタンで状態を確認し、インクパッドのカウンターがオーバーしている状態を確認後、Reset waste

countersボタンでリセットキーを購入し、入力することで、完全に0にリセットするのですが、今回は、8割までカウンターを戻す無料のサービスを試しました。どうやってやるのかを探したのですが、最初はわかりませんでした。なんとかトライアルのやり方の説明の箇所にたどり着けました。本当に出来るのかは、半信半疑でしたが、確認したとおりのやり方実施してみた所、上手くカウンターが8割に戻り使用出来る状態になりました。

そのやり方(入力)です。

トライアルのやりかたは、英語の小文字でエンターキー ”trial" を入力すると実行できます。

キーを入力後の状態確認です。StatusでPrinter is ready to print になっています。またインクパッドのCounterもちゃんと使用出来る8割に戻っています。

このトライアルサービス(8割にインクパッドカウンターを戻す)は1回だけしか出来ないようになっているようです。また、インクパッドの交換エラーメッセージがでたら、キーを購入しないといけないということです。価格は約1000円かかるようです。日本国内でも、海外でもキー販売はありました。国内の方が少し安いのと、リモートサービスもしてくれるようです。(自分でやれない人向け)

通常の印刷可能な状態に戻りました。少しホッとした次第です。

思うに、古くても機能のあるプリンターだけは、業者と連携し1回だけ使用できるキー販売となっているので、やはり商売だなーって感じがします。次のインクパッド交換の際は、キーを購入しないといけないということです。(古い機能のないプリンターは、今でも無料のインクパットリセットアプリケーションが使用できます。)

私は2台のエプソンプリンターを持っていますが、このPM-T960は14年も経っている機種ですが、今時のプリンターの機能を有してるのでありがたいです。スマフォからもアンドロイドアプリのEpson

iPrintで無線ランで写真印刷、文書印刷、クラウド印刷、スキャン、カメラコピーも出来るので、新しいプリンターに負けない使えるプリンターです。ただ古い機種なので、インクパッドリセットが有料対応となるのが残念です。新しいのを買えと言うことなんだと思いますが、使えるものは使いたいのが心情です。日本の電化製品は優良で長持ちする物が多いので、経済を活性化する点に関して見れば、問題ありともいえますがキー購入だけは、やはりしょうがないのかなと言ったところです。Hi

カウンターリセット以外でのハードが壊れたら、買い替えたいとは思っています。Hi

つづく?

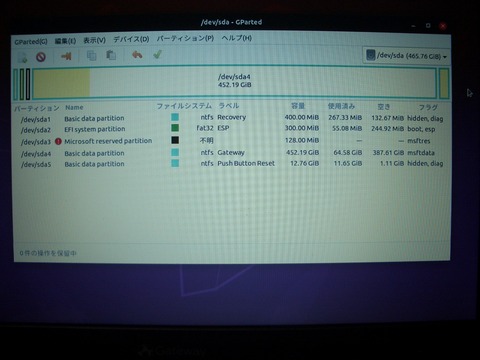

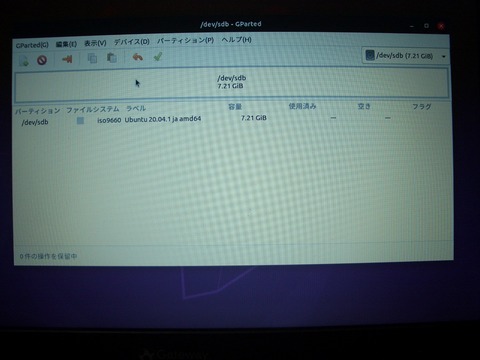

ノートパソコンHDDのクローン作成SSD換装その1

(2021/3/20 20:00:14)

ノートパソコンHDDのクローン作成SSD換装その1

(2021/3/20 20:00:14)

現在使用しているノートパソコンGatewayのステップアップとしてHDDをSSDに換装するために、未使用SSDを購入しました。Micronの500GB

のSSDです。

ノートパソコンのHDDからSSDへのクローン用のアプリケーションを各種ダウンロードしてやってみましたが、現在、Freeアプリでのクローン化は、最終的にアプリの購入をしないと出来ないようです。以前は出来ていたアプリもいまはクローンボタンにロックがかかり、ロックを外す為にはアプリ購入が必須となっています。Freeでは操作方法を確認するだけという塩梅でしかありませんでした。行き着くところはLinuxでのコマンドラインでのクローン化です。

準備するものはUSBメモリー(8GB 以上)と、Ubuntuのアプリのインストール(ブータブルUSBの作成)とUbuntuでUSB起動用のUbuntuのISOイメージをインターネットからダウンロードしておく事が必要です。USBメモリーはフォーマットをする必要がありますが、Gatewayノートパソコンで、Ubuntuを起動するのですが、使うUSBのフォーマットはNTFSで行わないと、GatewayノートパソコンのUSB-HDD設定でUbuntuは起動出来ません。(Ubuntu用のext4でのフォーマットではだめです。)

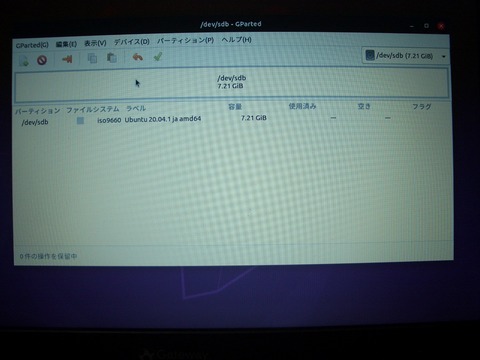

USBメモリーのフォーマットは、瞬時に終了します。終わったら、予めダウンロードしておいたUbuntuのISOイメージをアプリのブータブルUSBの作成を使い、USBに書き込みます。

私は、一番上のUbuntu 20.04.1 LTS-2025年4月までサポートをダウンロードしました。

多少の時間はかかりますが問題なく書き込みが出来ました。終わると、他のパソコンでUbuntuが起動出来る云々のメッセージが出ます。ここまででUbuntuでの操作は完了です。USBのマウントをはずして、USBを取り外します。

次からはノートパソコンの作業です。

ノートパソコンの起動アイテムを変更します。私のノートパソコンでは起動時にF2キーでBios設定となります。起動をUSB-HDDを最優先に変更します。あとは作成したUbuntuのISOイメージのUSBを挿してノートパソコンを起動します。問題なくUSBからUbuntuが起動されます。私のダウンロードしたisoイメージは ubuntu-ja-20.04.1-desktop-amd64.iso サイズは 2.8 GB (2,804,809,728 バイト)でした。なので、Ubuntu20.04LTSが起動します。

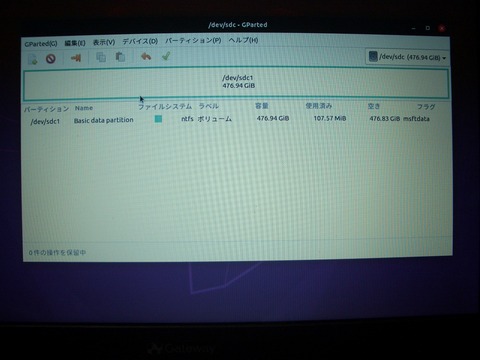

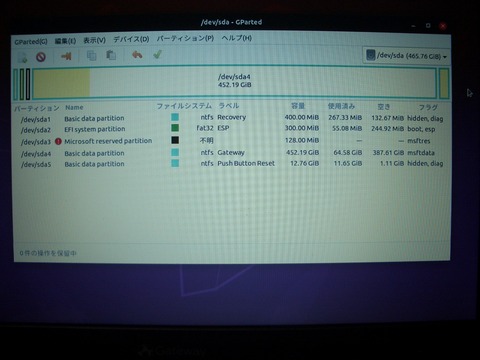

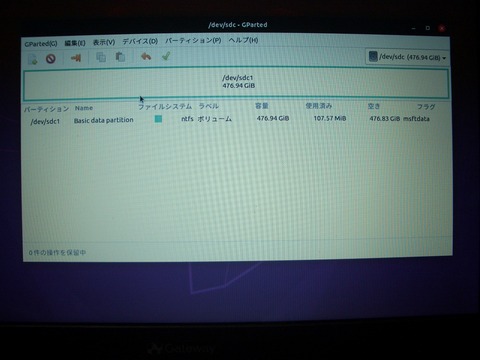

起動後はまず最初にアプリケーションのGpartedでノートパソコンのHDDを確認します。次にSSDをUSB接続し、同じようにGpartedでSSDを確認します。私の場合は以下でした。

ノートパソコンHDD :sda

ブータブルUSB:sdb

SSD :sdc

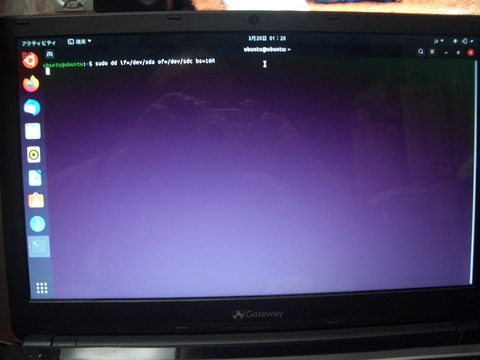

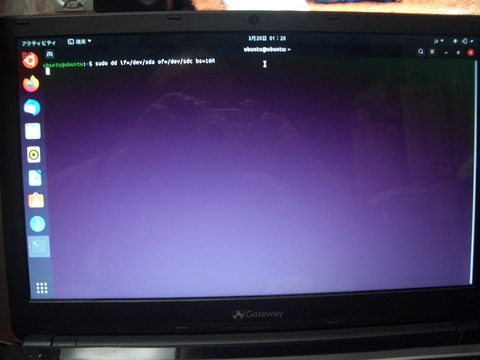

確認後、端末を開きコマンドラインで間違いのないようにコピーを行うコマンドを入力します。

***$ sudo dd if=/dev/sda of=/dev/sdc bs=16M

現在進行しています。

コマンドライン後何も進展が表示されないので、(ノートパソコンのハードディスクのLEDの点滅がみれるだけ)別のターミナルを開き進捗確認用のコマンドを打ち込みすると元のターミナル側にコピー進捗が表示され見れます。

***$ sudo watch -n 60 pkill -USR1 dd

今現在上のコマンドライン操作にて確認した所、452GB中の220GBがコピーされてました。約1時間30分かかっています。全部コピー完了するまではもう2時間近くかかりそうです。

終わったら、ノートパソコンの電源を切って、HDDをはずし、クローンのSSDに換装です。

やはり、クローン化も柔軟な対応ができるのはLinuxです。Windowsのようにアプリケーションで試してみてみる必要のある厄介さがありません。単純に確実にクローン化を行うことができます。Windowsでは時間ロスしてしまいました。

まだコピー中です。うまくHDDをSSDに換装してWindows10が起動してくれるかは、後のお楽しみです。

まずはここまで!

ノートパソコンのHDDからSSDへのクローン用のアプリケーションを各種ダウンロードしてやってみましたが、現在、Freeアプリでのクローン化は、最終的にアプリの購入をしないと出来ないようです。以前は出来ていたアプリもいまはクローンボタンにロックがかかり、ロックを外す為にはアプリ購入が必須となっています。Freeでは操作方法を確認するだけという塩梅でしかありませんでした。行き着くところはLinuxでのコマンドラインでのクローン化です。

準備するものはUSBメモリー(8GB 以上)と、Ubuntuのアプリのインストール(ブータブルUSBの作成)とUbuntuでUSB起動用のUbuntuのISOイメージをインターネットからダウンロードしておく事が必要です。USBメモリーはフォーマットをする必要がありますが、Gatewayノートパソコンで、Ubuntuを起動するのですが、使うUSBのフォーマットはNTFSで行わないと、GatewayノートパソコンのUSB-HDD設定でUbuntuは起動出来ません。(Ubuntu用のext4でのフォーマットではだめです。)

USBメモリーのフォーマットは、瞬時に終了します。終わったら、予めダウンロードしておいたUbuntuのISOイメージをアプリのブータブルUSBの作成を使い、USBに書き込みます。

私は、一番上のUbuntu 20.04.1 LTS-2025年4月までサポートをダウンロードしました。

多少の時間はかかりますが問題なく書き込みが出来ました。終わると、他のパソコンでUbuntuが起動出来る云々のメッセージが出ます。ここまででUbuntuでの操作は完了です。USBのマウントをはずして、USBを取り外します。

次からはノートパソコンの作業です。

ノートパソコンの起動アイテムを変更します。私のノートパソコンでは起動時にF2キーでBios設定となります。起動をUSB-HDDを最優先に変更します。あとは作成したUbuntuのISOイメージのUSBを挿してノートパソコンを起動します。問題なくUSBからUbuntuが起動されます。私のダウンロードしたisoイメージは ubuntu-ja-20.04.1-desktop-amd64.iso サイズは 2.8 GB (2,804,809,728 バイト)でした。なので、Ubuntu20.04LTSが起動します。

起動後はまず最初にアプリケーションのGpartedでノートパソコンのHDDを確認します。次にSSDをUSB接続し、同じようにGpartedでSSDを確認します。私の場合は以下でした。

ノートパソコンHDD :sda

ブータブルUSB:sdb

SSD :sdc

確認後、端末を開きコマンドラインで間違いのないようにコピーを行うコマンドを入力します。

***$ sudo dd if=/dev/sda of=/dev/sdc bs=16M

現在進行しています。

コマンドライン後何も進展が表示されないので、(ノートパソコンのハードディスクのLEDの点滅がみれるだけ)別のターミナルを開き進捗確認用のコマンドを打ち込みすると元のターミナル側にコピー進捗が表示され見れます。

***$ sudo watch -n 60 pkill -USR1 dd

今現在上のコマンドライン操作にて確認した所、452GB中の220GBがコピーされてました。約1時間30分かかっています。全部コピー完了するまではもう2時間近くかかりそうです。

終わったら、ノートパソコンの電源を切って、HDDをはずし、クローンのSSDに換装です。

やはり、クローン化も柔軟な対応ができるのはLinuxです。Windowsのようにアプリケーションで試してみてみる必要のある厄介さがありません。単純に確実にクローン化を行うことができます。Windowsでは時間ロスしてしまいました。

まだコピー中です。うまくHDDをSSDに換装してWindows10が起動してくれるかは、後のお楽しみです。

まずはここまで!

execution time : 0.063 sec